Gen 4 碳化矽技術:重新定義高功率應用的效能和耐用性

Article

前言

此白皮書介紹 Wolfspeed 為高功率應用所設計的第四代碳化矽 (SiC) MOSFET 技術。Wolfspeed 以碳化矽創新的傳統為基礎,定期推出能重新定義產業基準的尖端技術解決方案。在 Gen 4 發行之前,第三代碳化矽 MOSFET 平衡了各種使用案例並成為其重要設計元素,為硬開關技術的全方位效能樹立了基準。

傳導損失、室溫 RDS(on),或 RDS(on) × Qg 等製造商會非常關注的品質因數 (FOM) 上,Wolfspeed 採取更廣泛且整合的方法。Wolfspeed 的設計理念將傳導損耗、開關行為、耐用度和可靠性皆達到最佳化,確保擁有全方位效能。Gen 4 MOSFET 延續這項承諾,提供更強化的指標,簡化系統設計,同時不影響 Wolfspeed 的堅固性與耐用度。傳導損失、室溫 RDS(on),或 RDS(on) × Qg 等製造商會非常關注的品質因數 (FOM) 上,Wolfspeed 採取更廣泛且整合的方法。Wolfspeed 的設計理念將傳導損耗、開關行為、耐用度和可靠性皆達到最佳化,確保擁有全方位效能。Gen 4 MOSFET 延續這項承諾,提供更強化的指標,簡化系統設計,同時不影響 Wolfspeed 的堅固性與耐用度。

Gen 4 MOSFET 針對汽車、工業和再生能源系統,展現出碳化矽技術的典範暨轉變。這些元件實現多樣化,可針對應用最佳化提供裸晶、模組和離散產品的長期藍圖。每款以 Gen 4 為基礎的設計,全力聚焦於三個效能向量:整體系統效率、卓越耐用度及低系統成本,上述層面都讓設計上能夠實現前所未有的效能和價值。

提高能效

提高能效

對於電動車 (EV) 牽引逆變器、工業馬達驅動器,人工智慧 (AI) 系統暨伺服器電源供應器等關鍵技術而言,將導通損耗降至最低至關重�要。這些系統的運作其負載範圍很廣,通常會處於低功率狀態相當長的時間。降低導通損耗能夠提升整個負載範圍的效率,進而延長電動車的續航力、提高 HVAC 系統的能效等級,並因散熱需求降低而減少系統所需的冷卻成本。

硬開關應用

在硬開關的操作上,例如工業馬達驅動器、AI 資料中心的電源供應器,以及電網連接系統的主動式前端 (AFE) 轉換器中,減少切換損耗相當重要。

上述系統會在不同負載之下運作。它們有時會在短時間內以極高功率運作,但其產品週期中大部分時間都是處於較低功率。從效率的角度來看,將導通損耗和切換損耗降到最低有助於提升整個負載範圍的效率。例如,在電動車中,這代表特定電池可以達到更長的里程或續航範圍。

另外,降低切換損耗能帶來兩項主要優勢。首先,客戶可以提高切換頻率,實現更小、更輕、更具成本效益的磁性元件和電容器。或者,他們也可以透過減少散熱器設計而優先提高效率,透過更小的散熱器或降低冷卻需求進而降低系統等級成本。這些優勢並不相互排斥,客戶可以彈性地來根據其特定系統需求將其設計最佳化。

*閱讀應用說明,深入瞭解測量切換和導通損耗的相關資訊。

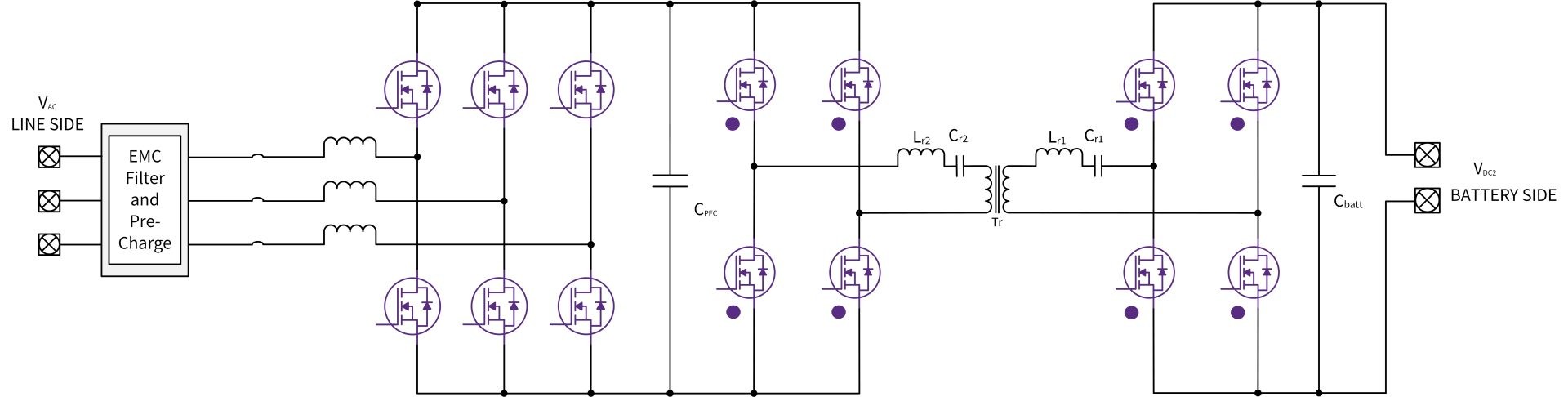

在圖 1 所示的 Level 3 DC 快充系統中,AFE 將轉換器連接到電網上。其將電網電壓轉換為穩定的直流鏈電壓,然後用於為電池充電。與規模更大且效率較低的 IGBT 不同,碳化矽分立器件和功率模組能夠在更高的頻率和溫度下運作,同時降低了散熱需求,能夠降低損失並提高效率。

Gen 3 與 Gen 4 MOSFET 效能比較

無論硬開關還是軟開關,將導通損耗降到最低在所有功率電子應用中都極為重要。導通損耗主要是因功率 MOSFET 的導通電阻 (RDS(on)) 而來,其在操作狀態下所需的電流等級和其結點(Die 中心熱點)溫度下進行評估的。在全額定負載電流時,MOSFET 通常會於接近其最大額定工作溫度(或低於特定設計餘量)的情況下運作。MOSFET 編號選擇型最終系統半導體 BOM 成本,會以此高溫 RDS(on) 決定。Wolfspeed 的 Gen 4 MOSFET 能將此高溫特定的導通電阻降低多達 21%,在較低的溫度下甚至進一步降低。在電流與接合溫度較低的輕負載情況下,橫跨不同溫度的 RDS(on) 降低,會直接轉化為更高的系統效率和更長的運行壽命。

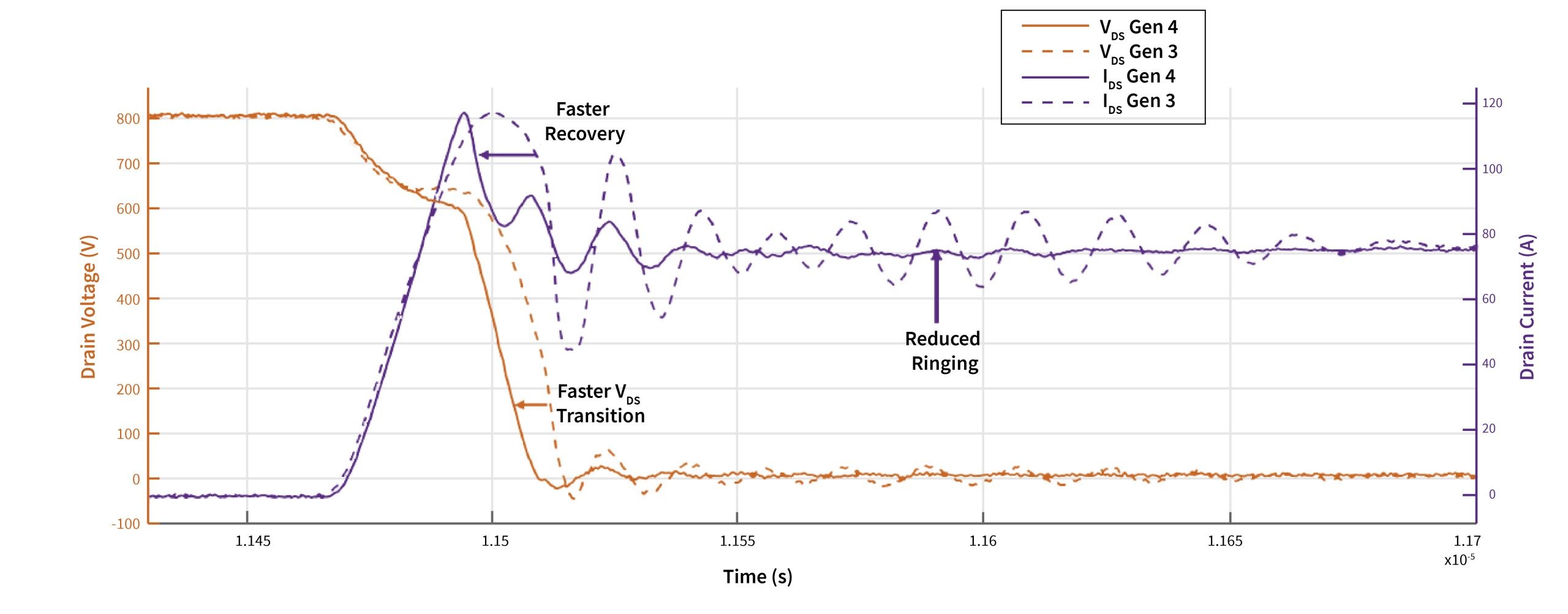

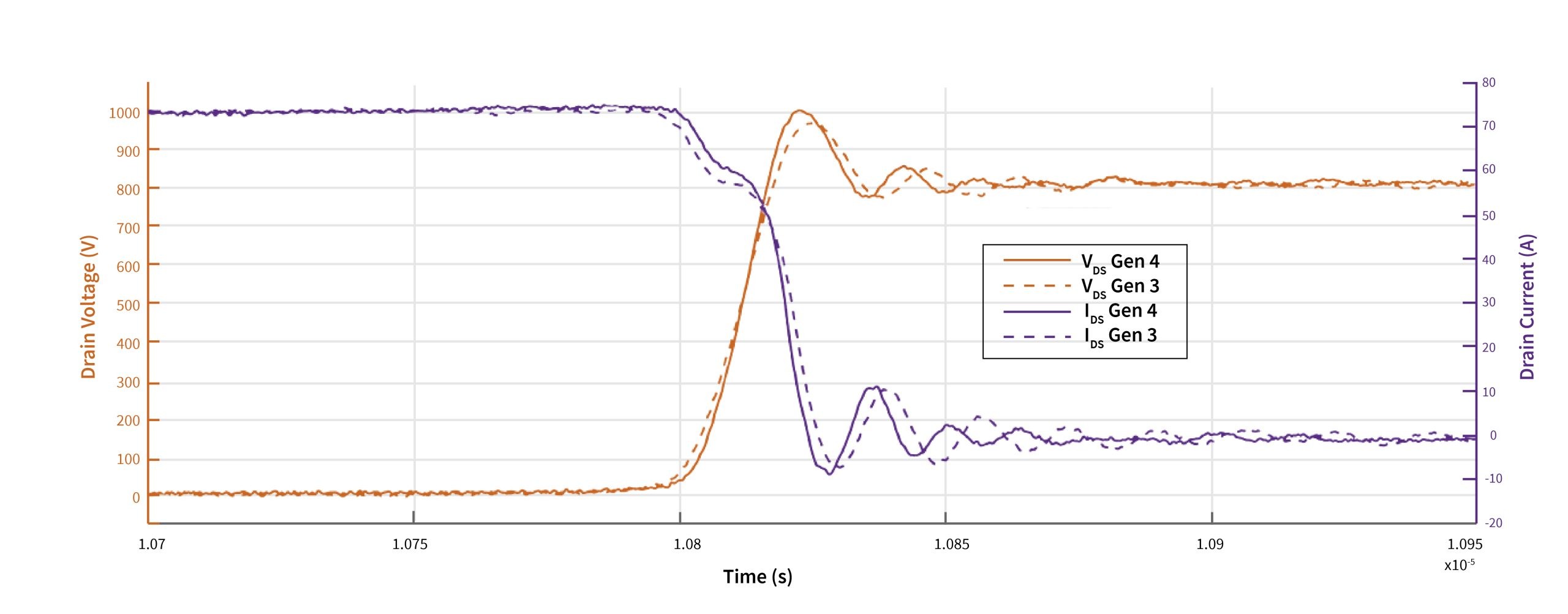

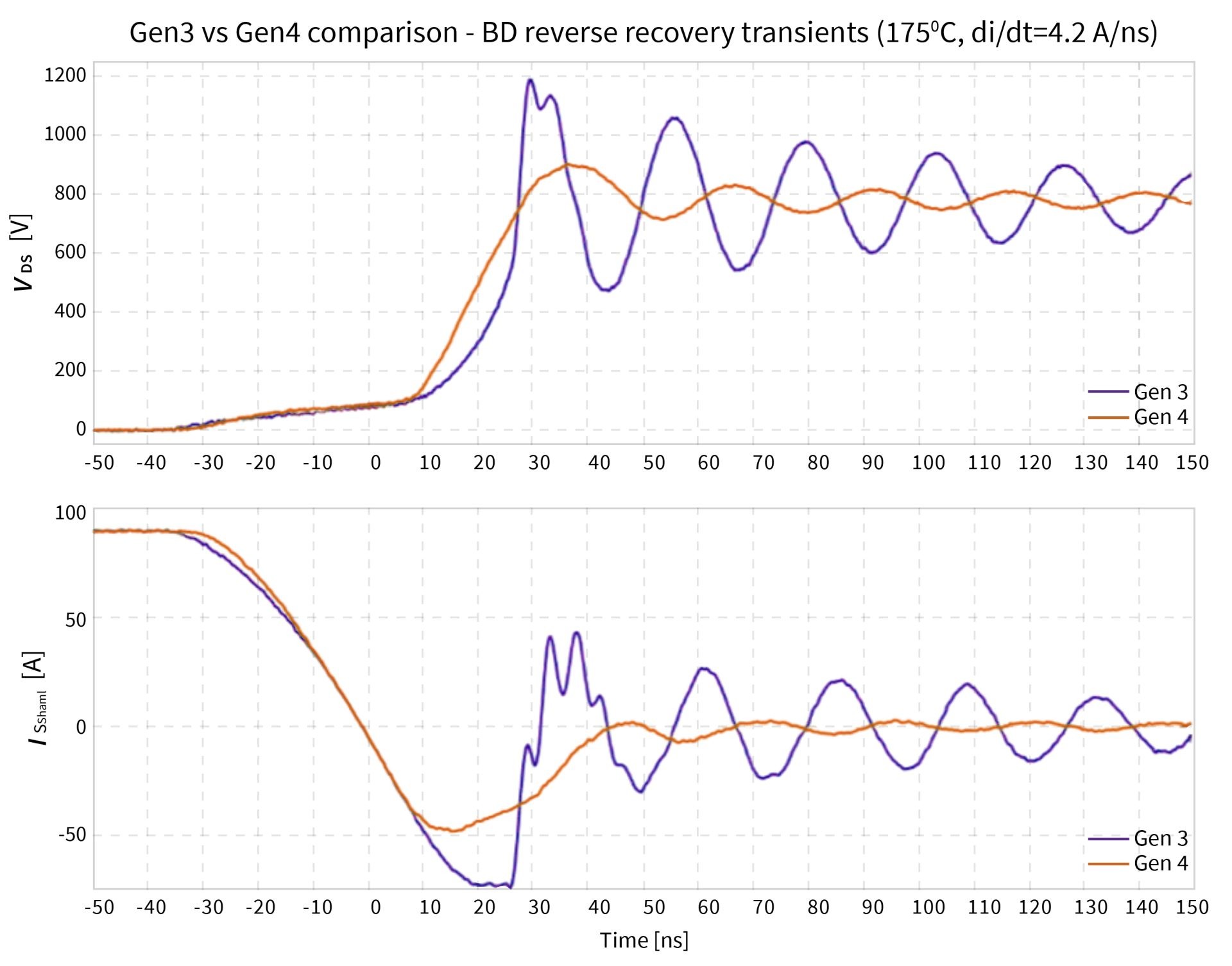

為說明 Gen 4 MOSFET 中的切換損耗和易用性進展,請參考半橋切換操作的波形。雖然 Gen 3 元件具有優異的效能和可靠性,而 Wolfspeed Gen 4 MOSFET 進一步改善體二極體性能並將設計最佳化,帶來提升的切換速度和降低的電壓過衝。Gen 4 元件的這些效能改進,建立在 Gen 3 的穩固基礎之上,可確保產品組合轉換期間,在要求嚴苛的操作條件下仍能保持卓越性能。

圖 2 和圖 3 呈現 1200 V Gen 4 元件的動態切換性能,與同等 Gen 3 元件的比較。調整閘極電阻值,於開通期間提供相應的 di/dt,以及關斷期間相應的 dv/dt。雖然 Gen 4 元件能夠提供更快的切換速度,但此方法能以較保守的方式比較元件效能。

於導通期間,對側 MOSFET 的體二極體會斷開,使反向恢復電流流過體二極體並進入�導通的 MOSFET 中。Gen 4 體二極體行為的改進在導通電流波形上非常明顯,其顯示出更快的電流恢復速度,進而顯著降低導通切換損耗。此外,Gen 4 的軟式體二極體行為可減少切換後的振盪,降低系統噪聲並改善 EMI 。兩代產品之間的開關特性類似,皆為損失低且 EMI 低。

體二極體性能改善,使得導通性能提升,大幅降低 Gen 4 元件的切換損耗。在許多情況下,切換損耗的減少幅度甚至可能更大,因為 Gen 4 元件可以在更高的 di/dt 等級運行,而不會在反向恢復期間超過 VDS 安全運行區域。

Gen 4 元件在相同條件下運行時,反向恢復更為柔和,因此具有較低的 di/dt,和顯著降低的電壓過衝(約 900 V,相當於降低 75%)。

這項改善帶來遠低於 1,200 V 額定值的 300 V 餘量,增強了安全與穩健性。客戶可以用現有封裝更快速地進行切換,或採用 Wolfspeed 的功率模組等進階封裝解決方案實現更高的效能。

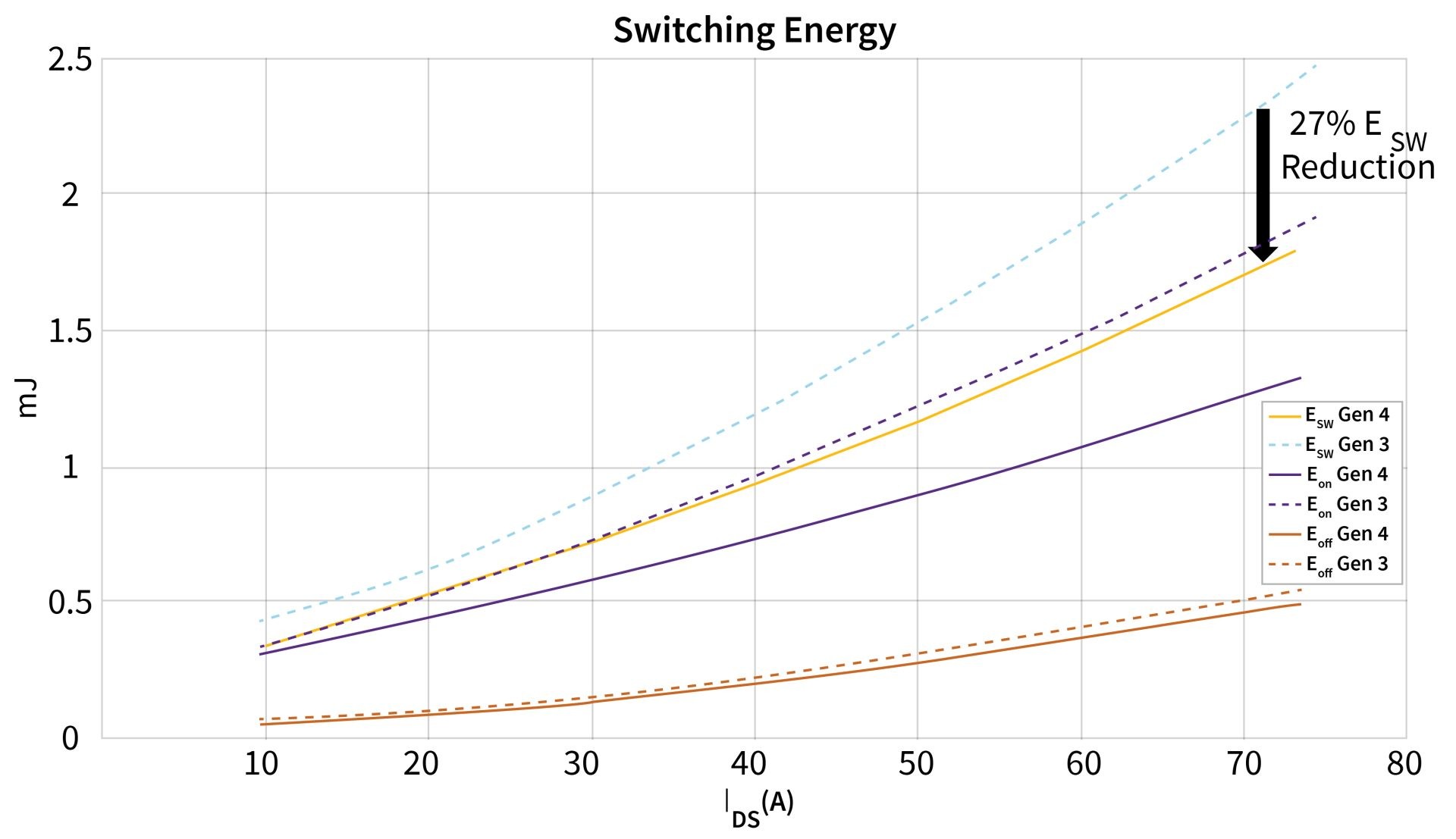

圖 4 呈現 Wolfspeed Gen 3 21 mΩ MOSFET 與 Gen 4 25 mΩ 元件之間的損失。當符合開通 di/dt 和關斷 dV/dt 時,額定電流的 ESW 降低了 27%。對於某些 Gen 4 MOSFET,運用較低的 Rg 值能夠進一步改善切換損耗。

Gen 4 技術改善了硬開關應用的效能,EON 和 EOFF 降低多達 15%,同時,軟切和硬切應用中的導通損失也得到緩解,工作溫度下的 RSP 降低了 21%(具有優異的 175 °C RDS(on))。

減少 EMI 的挑戰

從圖 2 的比較中可以看出,Gen 4 MOSFET 的另一項優勢在於反向恢復操作之後的振盪減少。相較於 Gen 3,更平緩的波形可將共模電壓及輻射發射量降至最低,簡化電磁干擾 (EMI) 濾波器設計。

閱讀此文,瞭解符合 EMI 規範的設計捷徑。

降低雜訊可以簡化需要高速切換的系統開發,同時克服 EMI 挑戰。對於從 Gen 3 轉換過來的客戶,Gen 4 提供簡單的升級路徑,在波形操作上和系統設計靈活性方面有顯著的改善。

專為承受最嚴苛環境而設計

宇宙射線可靠性

在山區運行的電動車 (EV) 或飛機上等高海拔應用,會面臨宇宙射線引起的單次事件燒毀風險。這些因中子通量(每單位時間中子撞擊半導體的數目)引起的事件,可產生汲極至源極電流 (IDS) 流,可能導致不良後果。

Gen 4 MOSFET 的設計具有強化的抗擾性,與前幾代相比,宇宙射線失效 (FIT) 率降低達 100 倍。可靠性的提升能減少對過電壓降額的需求,達到更有效率的系統設計。此外,Wolfspeed 裸芯片產品組合適用於 185 °C 的持續運行,以及 200 °C 在於一定下時間的運行,可以承受過載和過壓事件。

短路耐受時間

短路耐受時間是馬達驅動器和牽引系統的關鍵參數,可確保故障時安全關機。Gen 4 技術支援與現有柵極驅動器技術相容之高達兩微秒的耐受時間 (2.3μs),同時不影響 RDS(on) 效能。這種強健性和效率的組合使 Gen 4 MOSFET 成為需要嚴苛之操作條件的最佳選擇。

如此一來,可以擴大安全操作區域 (SOA),確保效能穩定。讓設計上能夠減少半導體的使用量,降低成本,同時不影響安全性。

高頻率軟開關應用

在軟開關操作中,例如用於車載充電器和工業電源供應器中第二功率級的超高頻率 DC-DC 轉換器,其設計與硬開關前級不同。切換損耗在本質上已經降至最低或消除,因此導通損耗為主要的損失。通常,我們在前級有一個硬開關主動功率因數修正 (PFC) 器,而後面接著是軟開關 DC-DC 轉換器。

此轉換器通常採用如 LLC、CLLC、相移全橋或雙主動橋等拓撲。在此類設計中,儘管元件仍需耐受高 di/dt 和 dv/dt 應力,並處理高諧振電路電流,但切換損耗已較不重要。

軟開關應用的主要優勢在於透過 RSP 的改善來減少導通損耗。導通損耗的減少適用於整個負載範圍,這對於具有效率要求的應用尤其有益,例如能源之星標準。許多這類的電源供應器都必須符合不同負載條件下的高效率規定,例如符合伺服器電源供應器的 80 Plus Titanium 效率等級。

系統成本和開發時間優勢

第四代 Wolfspeed 碳化矽 MOSFET 在降低系統成本和提升開發速度方面具有顯著優勢。透過改善傳導和切換效率,這些特性讓設計系統上能夠使用更小、更輕和更便宜的元件,例如散熱片、EMI 濾波器和磁性元件。

憑藉卓越的 RSP 效能,在相同的體積內可以實現多達 30% 的較高功率輸出,進而達到更高的功率密度,而無需額外的體積。

強化的穩定性及可靠性,包括降低對宇宙射線等環境因素的敏感度,讓設計師能夠使用較低的安全餘量,進一步最大限度地減少所需的半導體材料。此外,Gen 4 MOSFET 的相容性簡化了現有使用者的轉換,減少重新設計所需的作業。

如圖 5 所示,Gen 4 的體二極體柔和係數提升了 3.5 倍:MOSFET 在反向恢復情況下有效地將 EMI 降至最低,在不犧牲 QRR 的情況下提供更平緩的操作。在高達 600:1 的電容比支援下,即使處於高 dv/dt 的環境,切換仍能安全又乾淨,可消除寄生參數產生的過衝電壓風險,並確保於嚴苛條件下維持可靠的系統性能。這些改善讓開發人員能夠在縮短的開發時間內,達到最佳化的系統性能,同時滿足嚴格的效率和可靠性。

功率封裝最佳化,最大限度地提升 Gen 4 技術優勢

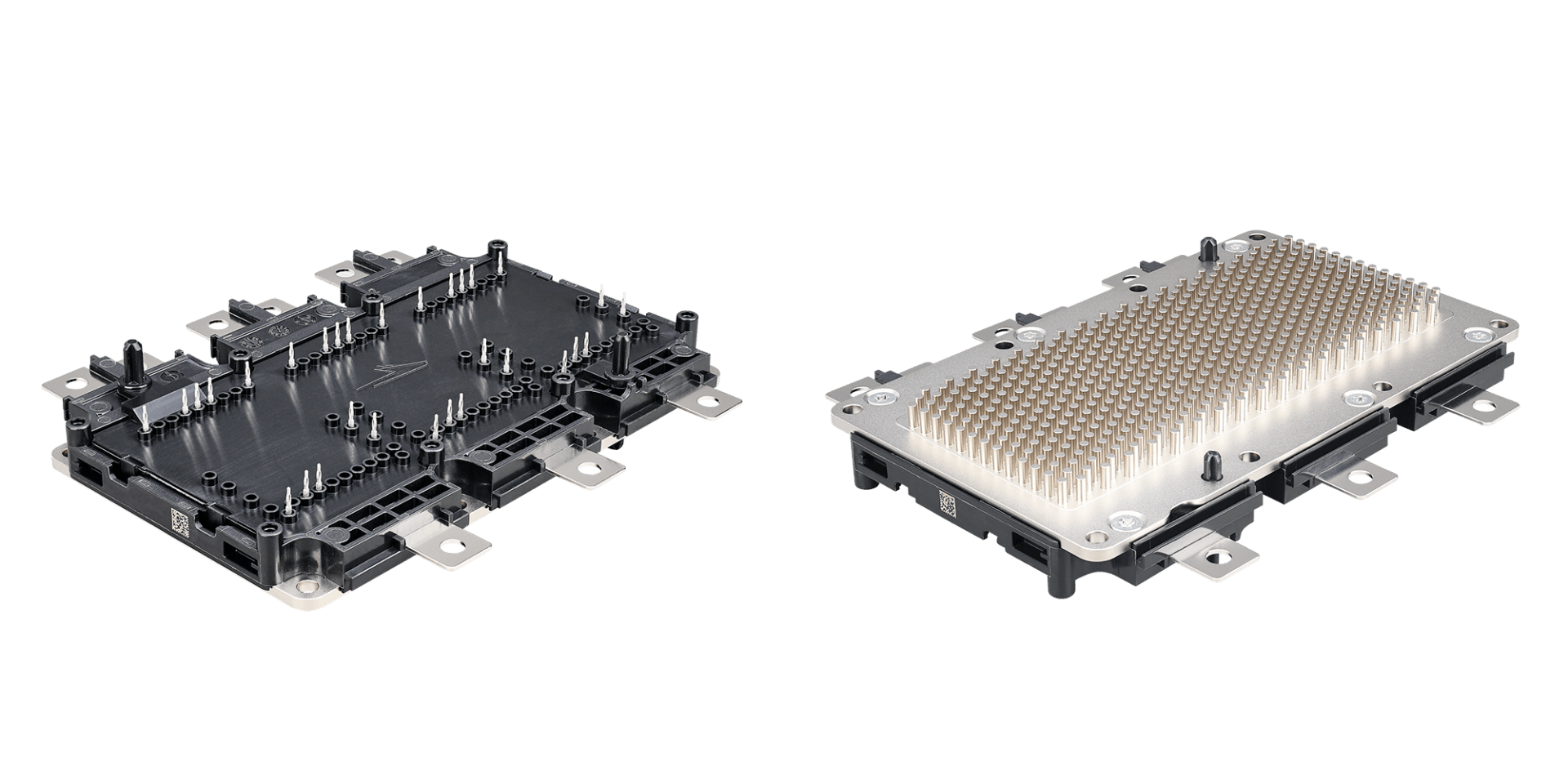

Wolfspeed 持續關注客戶需求,並透過封裝策略實現系統耐用性、效率和功率密度。先進的封裝更進一步強化了 Gen 4 技術的優勢,增進散熱管理效能,並確保在功率和溫度等嚴苛循環條件下體現高耐用性。

先進封裝可將效率和功率密度最大化

碳化矽元件具有高切換速度和熱性能,突破了傳統矽基電源封裝的限制。傳統設計經常受到寄生電感影響,導致電壓過衝、震盪及閘極氧化層受損。這些問題皆會影響效率,且需要在設計上進行高成本取捨。

針對碳化矽量身打造的先進封裝技術,可將電源、閘極和共用源級迴路中的寄生電感降至最低,提升效率、降低切換損耗,且能夠使用較低額定的碳化矽元件。雙面冷卻和緊湊佈局等功能支援更高功率應用、熱控制和更高的切換頻率,發揮出碳化矽在可靠及節能系統方面的全部潛力。

將功率模組的電感降至最低,可減少電壓震盪,確保切換的乾淨度並增強效率。內部打線和芯片貼合等創新技術可將電感降低至 5 nH 的程度,進而降低切換損耗並穩定系統性能。

先進封裝可強化系統的可靠性和耐受性

創新的內部接合方式對於改善功率模組效能來說十分重要。傳統的線材連接已經被頂部接合進階技術取代,可提供更低的電阻、更佳的熱能管理,以及強化的機械結構。直接焊接或燒結到裸芯片上的銅材,能改善電流和連接強度。

銀燒結是一種先進的裸芯片附著技術,可在裸芯片與氮化矽等基板之間形成堅固的接合,確保具有優異的導熱性和結構耐久性。這種方法越來越常用於需要高功率和高熱循環的場域。

隨著功率密度提高,有效的熱能控管也相形重要。直接冷卻的解決方案,例如將鰭片浸入冷卻劑中的針腳鰭片設計(請見圖 4),可有效地從裸芯片散熱。這些方法讓碳化矽元件能夠在高溫下維持高性能,尤其是在汽車系統中。

*閱讀本文,深入瞭解壓裝針腳的系統設計優勢

可靠性在汽車功率模組中至關重要,其必須符合 AEC-Q101 和 AQG324 等嚴格標準。先進的材料和製程,可解決如高濕度滲透和線材接合處退化等會造成失效的機制。例如,環氧樹脂模具化合物正在逐漸取代凝膠型封裝劑,其方式提供優異的防潮性和結構完整性。增強的壓裝針型管腳技術可支援 PCB 連接並有更高電流容量,其採用緊湊且高功率的設計。

關鍵要點和結論

全新的 Gen 4 SiC 技術透過平衡導通損耗、切換性能和耐用性,在電力電子技術領域向前邁出了重要的一步。與其它專注於室溫 RDS(on) 的製造商不同,Wolfspeed 將在實際運行條件下,以實現最高的電路價值第一要件。新平台將為系統提供功率模組、分立器件和裸芯片產品最佳化並為長期發展藍圖奠定基礎,從電動車、工業馬達驅動器,到 AI 伺服器、資料中心電源供應器、再生能源系統和航空電子設備等產業均能受益。

在 EV 中,較低的導通損耗可延長電池續航力,而在工業馬達驅動器中,更高的效率可降低能源使用和冷卻成本。

在馬達驅動器和電網功率轉換器等硬開關應用中,改善的切換特性能實現更高的切換頻率或更高的效率,進而減少系統尺寸和成本。更低的切換損耗也簡化了散熱設計,並提升功率密度。增強的反向恢復特性可減少 EMI,簡化濾波器設計,同時解決宇宙射線所引發之單次燒毀事件等可靠性挑戰。

Gen 4 MOSFET 具備兩微秒短路耐受時間,確保在故障期間能安全運行,並與目前的柵極驅動器技術相容。在高頻 DC-DC 轉換器等軟開關操作上,降低的導通損耗可提高符合 80 Plus Titanium 標準之 AI 伺服器電源等系統的效率。再生能源系統受益於提升的效率和更靈活的散熱器設計、減少維護成本並提高可靠性。

航空電子和 eVTOL 飛行器等新興應用,重視 MOSFET 的密度和體積、效率和強健性能。Gen 4 器件專為彈性整合而設計,可將效能或可靠性最佳化,在確保優異效果的同時,滿足產品多樣化的需求。

從一開始,Gen 4 就是為先進的 200 mm 技術而設計的。Wolfspeed 已建立全球第一座,也是規模最大的 200 mm 碳化矽製造廠。這座最先進的晶圓廠,讓 Wolfspeed 站在整個產業從矽基半導體過渡到碳化矽基半導體的最前線,有望大幅提升下一代技術的能源效率和性能。

如需查看此白皮書的原稿內容,敬請瀏覽:

本譯文僅供參考,只有英文原稿才可以被視為權威資料來源。