最優化效率的電動車快速充電系統的隔離式 DC/DC 轉換器

Article

全球從內燃機 (ICE) 車輛至電動車 (EV) 的轉型,必須對支援這些車輛所需的充電基礎設施做出重大改進。雖然低功率 (<15 kW) 車載充電器可在閒置期間支援居家充電,但長途旅行和服務業需要大幅縮短充電時間,才能跟上目前汽油加油站的速度。要支援縮短充電時間,需要結合電池技術和充電基礎設施的改進。本指南討論 60 kW 雙主動橋式 (DAB) 轉換器的設計、開發和測試,此轉換器可作為電動車快速充電器的隔離和調節階段。此外,這種拓撲選擇使得此設計能夠並聯使用,以達到最高 300 kW 的輸出功率。

1. 前言

隨著市場從內燃機 (ICE) 車輛轉往電動車 (EV),後者的需求在全球持續增長。電池和電力電子技術的成熟使得電動車的各種效能指標能夠與內燃機車輛相媲美,甚至超越內燃機車輛。然而,讓市場普及率裹足不前的因素,仍然在於擁有充電能力跟得上目前內燃機型加油解決方案的合適的充電基礎設施。電動車的低功率 (<15 kW) 車載充電器 (OBC) 可在車輛閒置期間支援長時間充電,例如在車庫過夜。然而,這些充電器不適用於長途公路旅行和商業車隊,因為這類車輛的充電時間必須與目前的內燃機車輛加油時間相當。

單機 EV 快速充電器 (>50 kW) 是滿足這些充電時間要求並進一步提高電動車整體採用率的必要條件。這些充電器直接連接交流電網和車輛電池,繞過車輛 OBC,從而建立了能夠承載更高功率的直接連結。為避免使用高安培容量的大型纜線,這種高功率輸出通常透過相對較高的電壓來實現。雖然快速充電器可能比車載充電器體積更大,但若要達到大規模採用的程度,快速充電器仍需要達到高效率和高功率密度。

將碳化矽 (SiC) 功率元件整合到電動車快速充電器中,便可以在設計中實現所有這些需求(即高輸出電壓、高效率和高功率密度)。本白皮書介紹一款用於電動車快速充電的 60 kW 雙主動橋式 (DAB) 轉換器建置組件。文中詳細討論拓撲選擇和設計決策,並透過模擬和原型硬體來驗證設計的有效性。值得注意的是,此轉換器設計要與主動式前端 (AFE) 配對,以形成完整的電動車快速充電器,進而透過並聯使用達到高達 300 kW 的輸出功率。

2. 拓撲選擇

由於電動車快速充電器直接連接交流電網和車輛電池,為了安全可靠地運作,這些充電器必須在調節充電器輸出電壓/電流的同時,讓使用者與交流電網隔離。把低頻變壓器��直接連接到交流電源,即可實現隔離。然而,在電動車快速充電所需的功率下,這樣做將導致變壓器體積過大。SiC 功率元件能夠在高切換頻率下運作,因此可以改為採用高頻變壓器。高頻變壓器的體積,相比同等額定功率的低頻變壓器要小得多,這是其一大優勢。因此,選擇了採用高頻變壓器的設計方案。

設計若要成功執行,必須將交流電網整流至直流匯流排電壓,以便連接電池。使用二極體進行被動整流,或使用 AFE 轉換器等拓撲進行主動整流即可達到這個目標。相較於被動式整流,AFE 擁有顯著優勢,例如提供調節式可變輸出電壓而且允許雙向功率傳輸。雖然非屬本白皮書討論範圍,但本白皮書所討論的設計假設輸入將連接至由 AFE 調節的直流匯流排電壓。

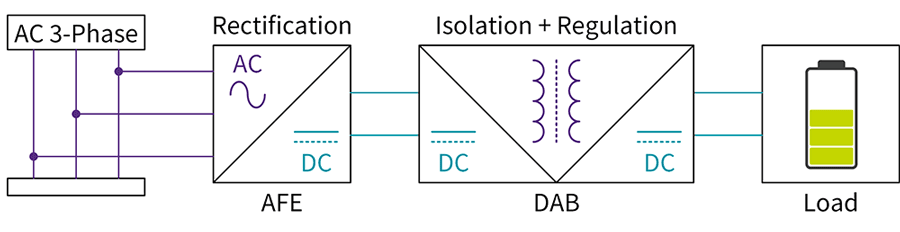

有多種拓撲結構可與高頻變壓器配對使用,以提供所需的電動車充電器隔離。相關範例包括串聯諧振轉換器 (SRC)、LLC 和 CLLC (以其諧振槽中的元件命名)、相移全橋 (PSFB) 和雙主動橋式 (DAB)[[1]。本設計選擇 DAB 拓撲有多種原因。首先,DAB 可在各種操作條件下,在變壓器的一次側與二次側達成零電壓切換 (ZVS)。這減少了整體系統損失,進而提高效率並降低散熱管理需求。其次,該設計支援雙向操作,這對於車輛到電網的應用至關重要,其中電動車充電器可以反向為交流電網供電。第三,DAB 可以同時滿足快速充電器的隔離和調節要求。AFE 配對時,整個充電器只需兩階段即可完成,如圖 1 所示。如此便不需要包含提供最終輸出調節的第三階段(三段式充電器)。第四,DAB 拓撲結構更容易並聯使用,提供更高的累積輸出功率。相反地,全諧振�拓撲的並聯操作可能很困難,因為它們通常需要精確匹配並聯階段之間的切換頻率。相反地,全諧振拓撲的並聯操作可能很困難,因為它們通常需要精確匹配並聯階段之間的切換頻率。並聯操作讓這個 DAB 設計能夠以模組化方式使用,即透過增加或減少並聯單元來達到不同的最大額定輸出功率。

圖 1:兩段式電動車充電器架構

3. 雙主動橋式 (DAB) 轉換器操作

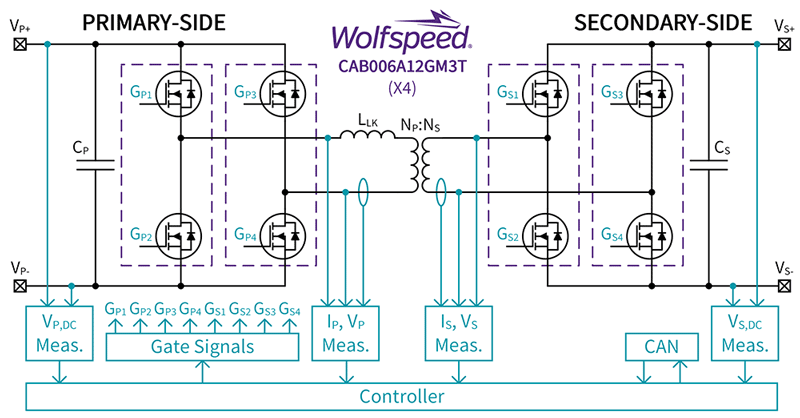

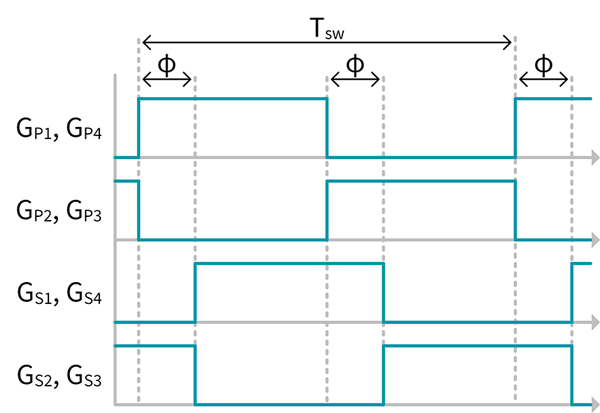

DAB 轉換器在變壓器的一次側與二次側均採用全橋電路,如圖 2 所示。請注意,圖中包含更多元件,我們將稍後討論。兩個全橋電路的運作方式都相同,因此僅詳細討論一次側裝置,但二次側裝置的行為相同。所有切換位置均使用佔空比為 50% 的脈寬調變 (PWM) 進行操作(不包括死區時間的影響)。全橋電路中的對角切換位置是同相操作的;即 𝐺𝑃1=𝐺𝑃4 [g1][g2]和 𝐺𝑃2=𝐺𝑃3 [g5][g6]。然而,兩組對角線配對的相位相差 180 度,即:

圖 2:CRD60DD12N-GMA 方塊圖

此切換行為會發生在變壓器的一次側和二次側。在變壓器的一次側和二次側之間引入相移,DAB 便會發生功率轉移,如圖 3 所示。透過控制一次側和二次側之間的相移,可以調節輸出功率,該功率由以下公式決定

其中,POUT 為 DAB 輸出功率 [W],n 為變壓器比率 [無單位],VP 為一次側的直流電壓 [V],VS 為二次側的直流電壓 [V],φ 為相移 [弧度],fsw 為切換頻率 [Hz],Llk 為電路漏電感 [H]。當 ϕ= π/2 時,可達到峰值輸出功率。值得注意的是,此控制方案僅在一次側和二次側之間引入了單一相移。透過在一次側上的互補對角線配對之間和二次側上的互補對角線配對之間引入獨立相移(通常稱為三相位移 (TPS) 操作),可以進一步改進 DAB。然而,這些進展非屬本文範圍。

圖 3:單一相移時序圖(死區時間已省略)

在互補切換事件之間的死區時間內,DAB 電路漏電感中儲存的能量對半導體輸出電容進行放電。假設電路設計正確,此過程會在裝置開啟前將半導體輸出電容放電至 0 V。由於裝置在 0 V 電壓下開啟,因此在開啟過程中不會出現電壓/電流重疊而產生切換損耗。此過程稱為零電壓切換 (ZVS),是 DAB 拓撲的一項優點,可透過減少系統切換損耗來改善電路效率。在額定負載下操作時,電路的一次側和二次側均可採用 ZVS 操作。

4. 硬體

此設計的硬體以 CAB006A12GM3T 半橋功率模組為中心,如圖 4 所示。該模組採用壓接技術,透過簡單的壓入操作即可輕鬆將模組整合到設計中,而不是用螺栓固定端子或焊接大型銅面。此外,此模組採用無底板設計,透過消除模組中會疊加熱的元素來提高散熱效能。該模組裝設所有 SiC MOSFET,以實現之前討論的 SiC 功率元件�在電路層級改善的效能。最後,該模組使用預塗熱界面材料 (TIM),該材料具有多種優勢,包括:特別挑選該 TIM 是因為其性能優於許多現成 TIM,預塗意味著以一致且可靠的方式增加 TIM,而具備這種 TIM 的模組擁有出色散熱性能已經是 Wolfspeed® 產品眾所週知的特色。

圖 4:CAB006A12GM3T 功率模組

已實現的設計硬體如圖 5 所示。該設計使用四個 CAB006A12GM3T 半橋功率模組,在變壓器的一次側和二次側建立全橋電路。這些模組直接安裝在液冷式冷卻板上,該冷卻板則連接到變壓器的兩側,亦可同時讓變壓器冷卻。匝比為 1:1、磁化電感為 248 μH、漏電感為 5 �μH 的高頻變壓器用於隔離。該設計僅依靠變壓器的漏電感來實現 ZVS,而不需要在電路中增加專用的漏電電感器。

高效能 Wolfspeed CGD1700HB2M-UNA 柵極驅動器用於驅動每個半橋模組,使其即使在高總線電壓下也能高速運作。柵極驅動器的每個位置都以內建隔離式 DC-DC 電源供應器和 Texas Instruments® UCC21710 隔離式柵極驅動器積體電路隔離。Texas Instruments TMDSCNCD28379D 通用控制器用於控制,以便輕鬆自訂韌體,其設計包括一個整合式控制器區域網路 (CAN) 介面,可與控制器進行健全、可靠的即時通訊,以獲得反饋和控制更新。該設計還包括用於監控輸入/輸出電壓的電壓反饋測量,以及用於監控變壓器偏壓電流的變壓器電流測量。

圖 5:CRD60DD12N-GMA 硬體

5. 實驗驗證

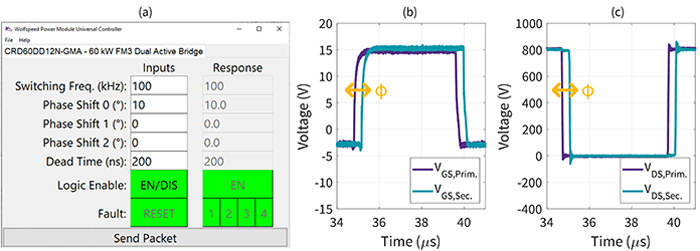

系統在多種操作條件下經過實驗驗證,以展示系統運作情況。在 100 kHz 的目標切換頻率下,對不同負載條件下的效能進行評估。實驗調查的全部參數如表 1 所示。系統在開放迴路狀態下使用單相移進行操作。實驗測量用於驗證已實現的 DAB 電路的各種效能特徵。首先,對功率相移的控制進行驗證。相移使用 Wolfspeed 圖形化使用者介面 (GUI) 手動控制,如圖 6(a) 所示。圖 6(b) 和圖 6(c) 分別顯示一個切換位置在電路一次側和二次側的柵極到源極電壓 (VGS) 和汲極到源極電壓 (VDS) 的測量值。如所預期者,在 VGS 和 VDS 測量中,在一次和二次切換位置之間均測量到可配置的相移。

Parameter | VIN | VOUT | fSW | tdead | φ | POUT |

|---|---|---|---|---|---|---|

Value | 800 V | 800 V | 100 kHz | 200 ns | 3-20° | 10-60 kW |

圖 6:(a) DAB 圖形化使用者介面,以及 (b) VGS 和 (c) VDS 測量中的相移驗證。

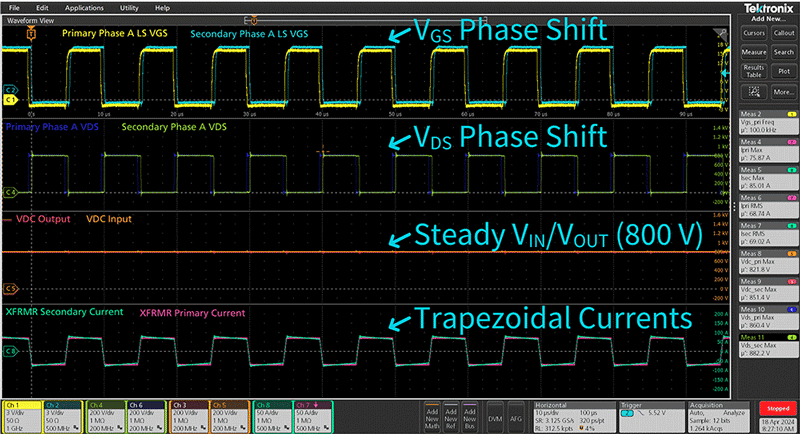

其次,使用電阻組作為系統負載,在高功率下對輸出調節和變壓器操作進行評估。圖 7 顯示在 φ = 11.6° 和 POUT = 40 kW 條件下系統操作的時間域測量值範例。如圖 6 所示,電路測量中再次出現明顯的 VGS 和 VDS 相移。此外,測量結果表示,電路正確地把輸出電壓調節到一致的 800 V (目標輸出電壓)。最後,變壓器電流測量結果符合雙主動橋式電路的預期梯形特性,表示電路運作正常。

圖 7:φ = 11.6° 且 POUT = 40 kW 時的時間域測量範例

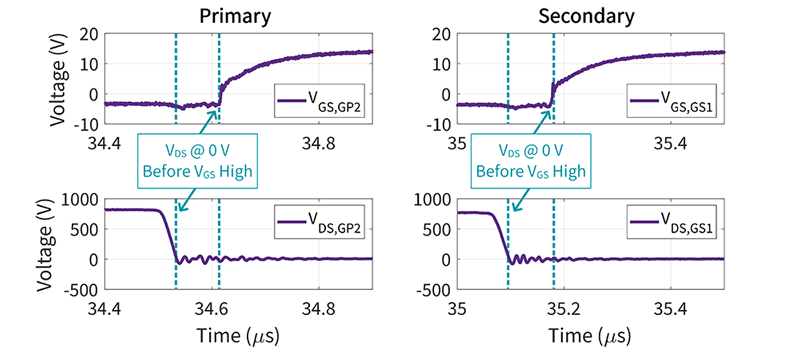

第三,檢查系統是否成功實現 ZVS。圖 8 顯示電路在 φ = 18.9° 且 POUT = 60 kW (額定功率) 條件下運作時,一個切換位置在一次側和二次側的 VGS 和 VDS。在兩側,汲極至源極電壓在柵極信號命令裝置開啟之前達到 0 V,從而確認系統 ZVS 下成功運作。

圖 8:零電壓切換開啟驗證

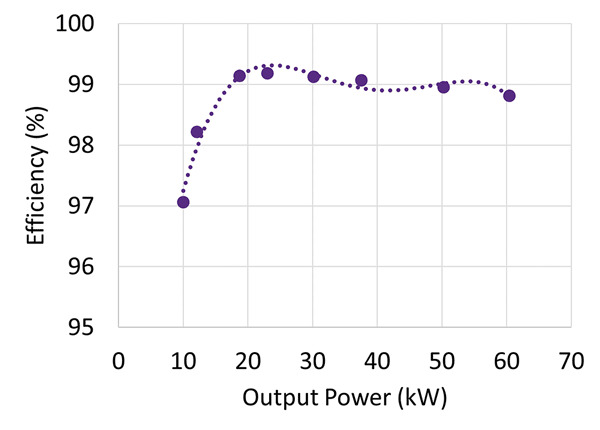

第四,藉由改變輸出負載,評估系統在不同輸出下的效率。測得的效率如圖 9 所示。由於系統使用 SiC 元件運作,因此電路能夠在各種各樣的輸出功率之間保持高效率(POUT ≥20 kW 時,效率 >98.7%),並且電路的峰值效率達到 99.2%。當功率低於 20 kW 時,系統不再使用 ZVS,因此可預期效率降低。

圖 9:測得的效率

6. 模擬

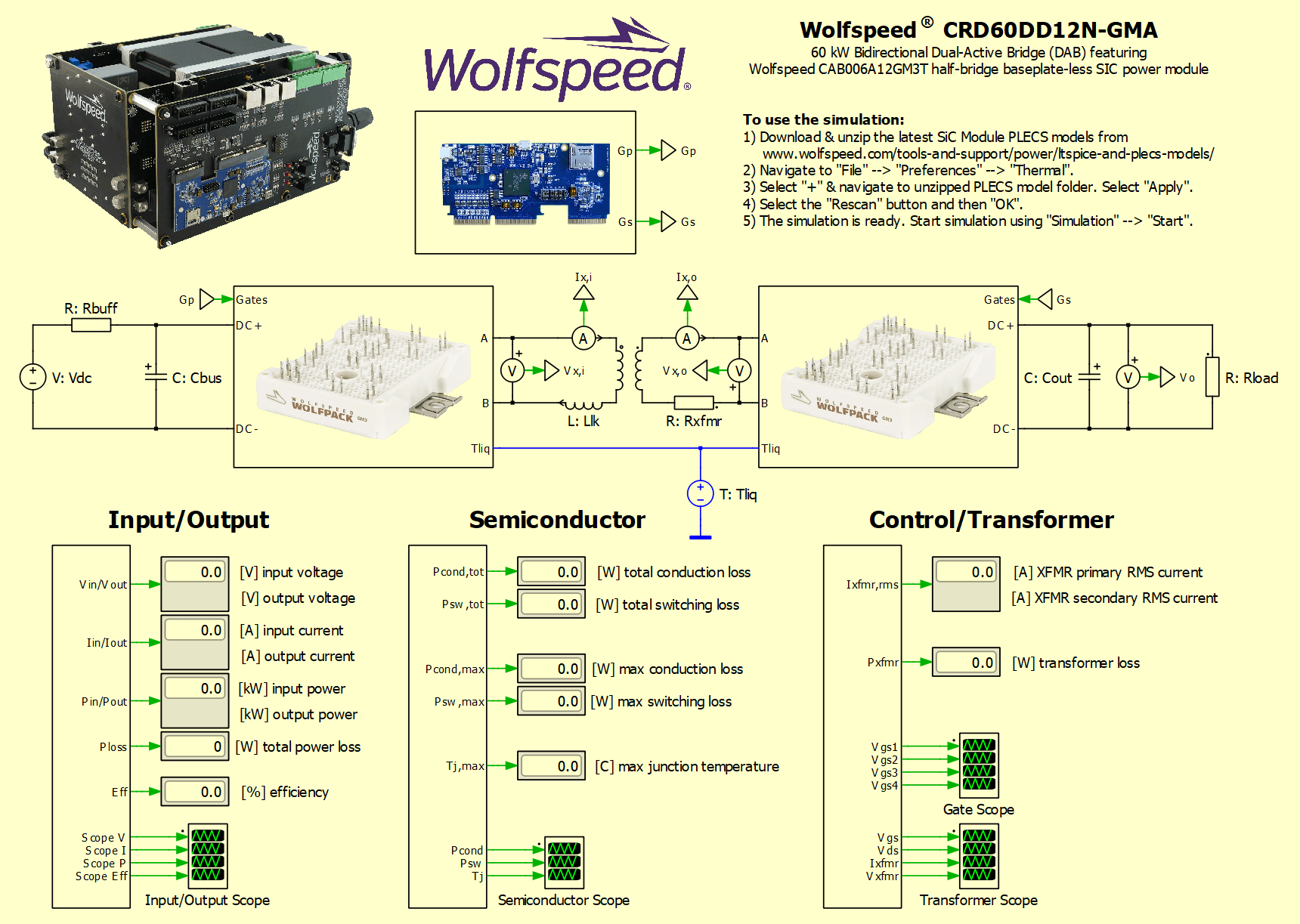

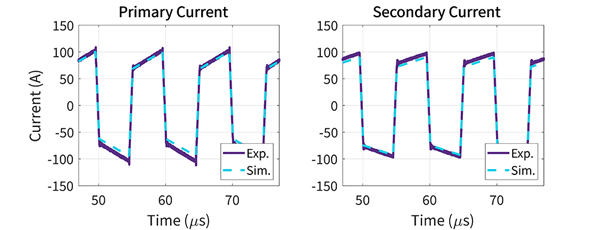

Wolfspeed 提供 Wolfspeed 產品組合中所有功率模組的 Plexim PLECS® 模型,包括此 DAB 設計中採用的 CAB006A12GM3T。這些模型可在此處取得。我們以這些可公開取得的模型為基礎,開發出完整的 PLECS 模擬,如圖 10 所示,以擷取此 DAB 設計的行為。為了驗證模型的有效性,首先使用與前面討論的實驗結果相同的操作條件進行模擬,模擬結果與實驗結果非常吻合。例如,圖 11 顯示在 60 kW 操作期間,模擬和實驗測量中變壓器一次側和二次側電流的情況。模擬準確地擷取實驗結果中觀察到的基本電路行為和測量幅度。

圖 10:CRD60DD12N-GMA 模擬

圖 11:模擬驗證

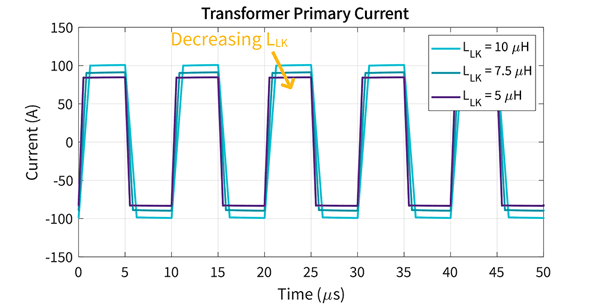

一旦證明會模仿一般電路操作,就可以利用這種模擬來研究各種控制策略的效能,並了解所包含電路參數的敏感性。例如,圖 12 顯示改變漏電感對主變壓器電流的影響。該模擬展示增加漏電感會增加系統中主變壓器的峰值電流。減少漏電感會減少峰值電流。這種模擬也可以用於元件進一步最佳化和控制器策略。

圖 12:變壓器漏電感模擬靈敏度分析

7. 結論

本白皮書介紹一款用作電動車快速充電建置組件的 60 kW 雙主動橋式轉換器。該設計以 Wolfspeed CAB006A12GM3T 半橋功率模組為中心。這款全 SiC 功率模組採用高效能預塗熱介面材料,無底板設計可改善散熱效能,而利用壓入式針腳可輕鬆整合模組。與主動式前端搭配使用時,本文件討論的模組化 DAB 可與更多建置組件輕鬆並聯,將累積輸出功率提高至 300 kW。本白皮書包括設計操作基礎、硬體實現討論、實驗驗證和模擬靈敏度分析。

參考文獻

[1] B. W. Nelson, "Wolfspeed WolfPACK™ Power Module Platform: Accelerating Fast-Charger Development," Wolfspeed, 1 March 2021. [Online]. Available: https://www.wolfspeed.com/knowledge-center/article/wolfspeed-wolfpack-power-module-platform-accelerating-fast-charger-development/. [Accessed 7 May 2024].