为什么在新一代双向 OBC 设计中选择 SiC 而非 Si?

Article

硅 (Si) 基功率器件由于其技术的成熟性和相对容易的可获性,长期占据着电力电子行业的主导地位。然而,碳化硅 (SiC) 器件因其先天的巨大优势能够很好地契合当前的工业趋势,正在获得越来越多的采用。这种宽禁带 (WBG) 半导体器件不仅能够提供比其 Si 同类器件大得多的功率密度,还能提供更好的导热性及更高的功率转换效率。而这些特性对于要求高度节能和快速充电的电池相关应用而言,都是特别重要的。

本文是由两部分组成的系列文章的一部分,介绍了车载充电机 (OBC) 系统的设计思路,以及 SiC 在 OBC 应用中相比 Si 的优势,且重点关注双向充电机。Si 基和 SiC基OBC 的参考设计比较,详细地说明了在 OBC 应用中 SiC 相比 Si 的实际优势,同时还进行了成本节约分析,并介绍了其为系统带来的具体好处。

为什么选择 SiC?

SiC 已经渗透到众多电力电子应用领域,包括电源、太阳能逆变器、其他可再生能源的功率转换以及工业电机驱动的逆变器等。结合其在临界电场 (2.2 × 106 V/cm)、电子速度、熔点 (300°C) 和热导率 (4.9 W/cmK) 等方面独特的优势,SiC适用于从低功率器件到大功率系统的多种应用。在晶体管级别,采用 SiC 可以带来低导通电阻 (R(DS)on),减少导通损耗,进而可用于高电流应用。与 Si 基 IGBT 相比,SiC 器件电容更低,高开关频率下的开关损耗更少,且滤波器和被动元件的尺寸更小,同时整体热管理系统也更为简单。

Wolfspeed 专长 SiC 系统的设计和开发,覆盖从基础晶圆开发到采用 SiC 器件的设计和支持。表 1 详细说明了 SiC 的优点,以及 Wolfspeed 在 SiC 领域的专长能够带来的综合优势。

这些令人满意的特性推动了 SiC 基 AC/DC 和 DC/DC 转换器在低功率到高功率电动车的采用。特别是在电动自行车、混合动力电动汽车 (HEV)、插电式混合动力电动汽车 (PHEV) 和各种纯电动汽车 (BEV)(包括通勤汽车和商用卡车)中使用的 OBC,以及功率超过 3.3 kW、可为电动汽车电池快速充电的更高功率 OBC 系统。这样做的好处包括,简化充电过程,并使这项技术更易被习惯原有内燃机车的消费者所接受(通过降低里程焦虑的负面影响)。

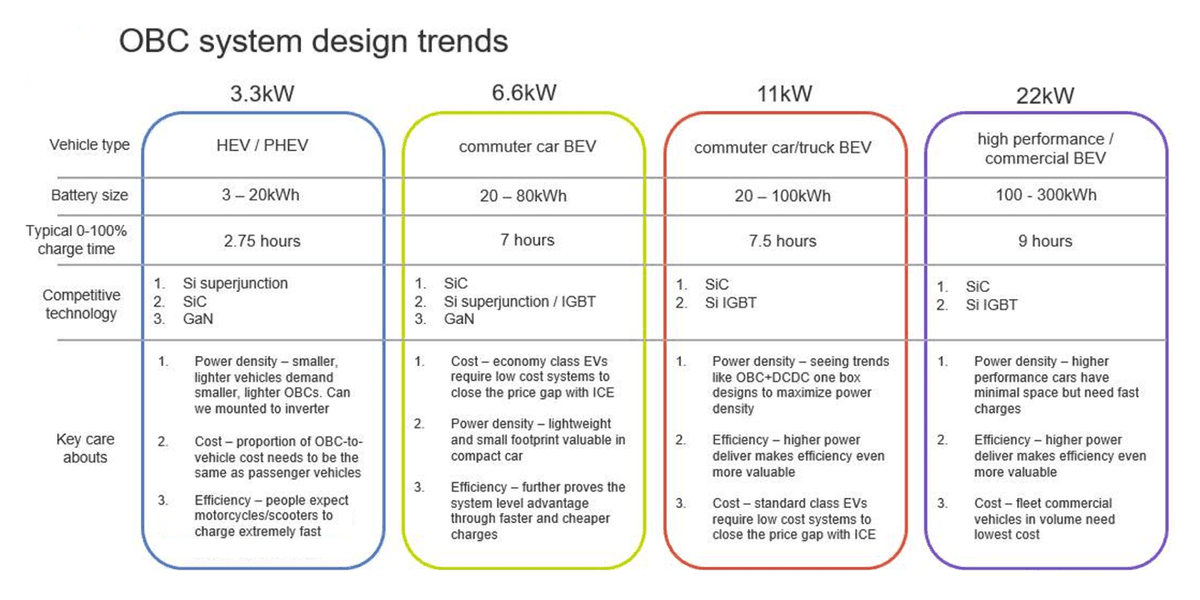

基于这些原��因,充电时间和充电后的有效车辆续航里程成为车辆制造商的关键参数,而这两个因素由电池尺寸和额定充电功率所决定。充电功率范围从 3.3 kW 和 6.6 kW 的低功率单相系统到 11 kW 和 22 kW 的大功率系统。图 1 展示了 3.3 kW、6.6 kW、11 kW 和 22 kW OBC 相关的典型车型、电池尺寸、从 0% 至 100% 的充电时间以及竞争性技术。

车型涵盖从通勤汽车 BEV 到类似电动卡车等更大型且更高性能的 BEV。如图所示,即使充电功率高 3 倍多,更大容量的车辆从 0% 到 100% 的充电时间仍更长。这使得 OBC 尤其适合大功率系统,也就是说,可以使得损耗的功率更少,充电速度也更快。

除了 OBC 效率之外,成本、重量和尺寸等参数也非常关键,这可为空间余量有限的车辆更轻松地安装更小型、更轻量的 OBC。此外,消费者和 OEM 承担的 OBC 成本将直接影响制造商的资本支出/最终赢利,以及消费者购买的意愿。为了保持竞争力,OBC 必须帮助电动汽车达到内燃机车辆的价格点。

22kW 双向 OBC 设计:Si 与 SiC 设计样本对比

双向功率流的好处

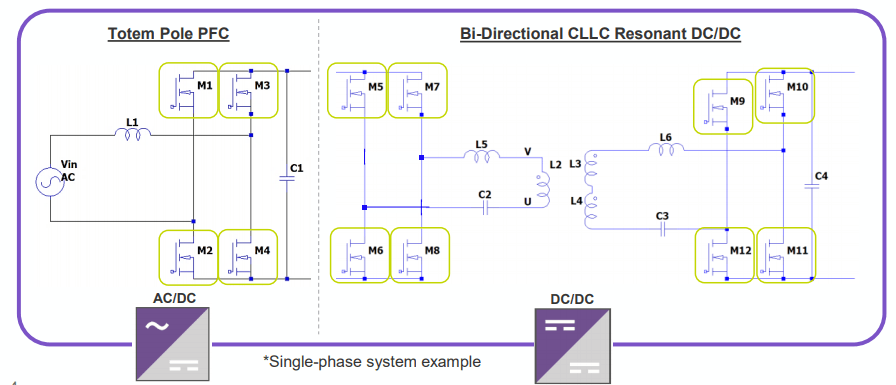

正如我们先前在单向 OBC 设计方案中所述,由于可以忽略二极管的损耗,双向充电机在先天上就可以实现比单向设计更高的效率。单向DC/DC模块采用 Vienna PFC 二极管,而单向 LLC 谐振转换器可通过二极管桥完成输出整流。图 2展示的是单相双向 OBC 的典型框架 — 全桥整流器被低损耗 SiC MOSFET 所取代,从而消除整流二极管正向压降造成的损耗。这反过来可以降低功耗,从而简化热管理要求。

亚太地区 (APAC) 正在引领电动汽车的双向充电发展,同时全球总体趋势也是在朝着采用双向 OBC 迈进。凭借更高的系统效率,以及用于 V2-其他应用的潜力,包括车辆对家宅 (V2H, vehicle-to-home) 供电、车网互联 (V2G, vehicle-to-grid) 的机会,以及车辆对车辆 (V2V, vehicle-to-vehicle) 充电使用案例(例如应急启动另一辆电动汽车)。

22 kW 双向 OBC:Si vs. SiC

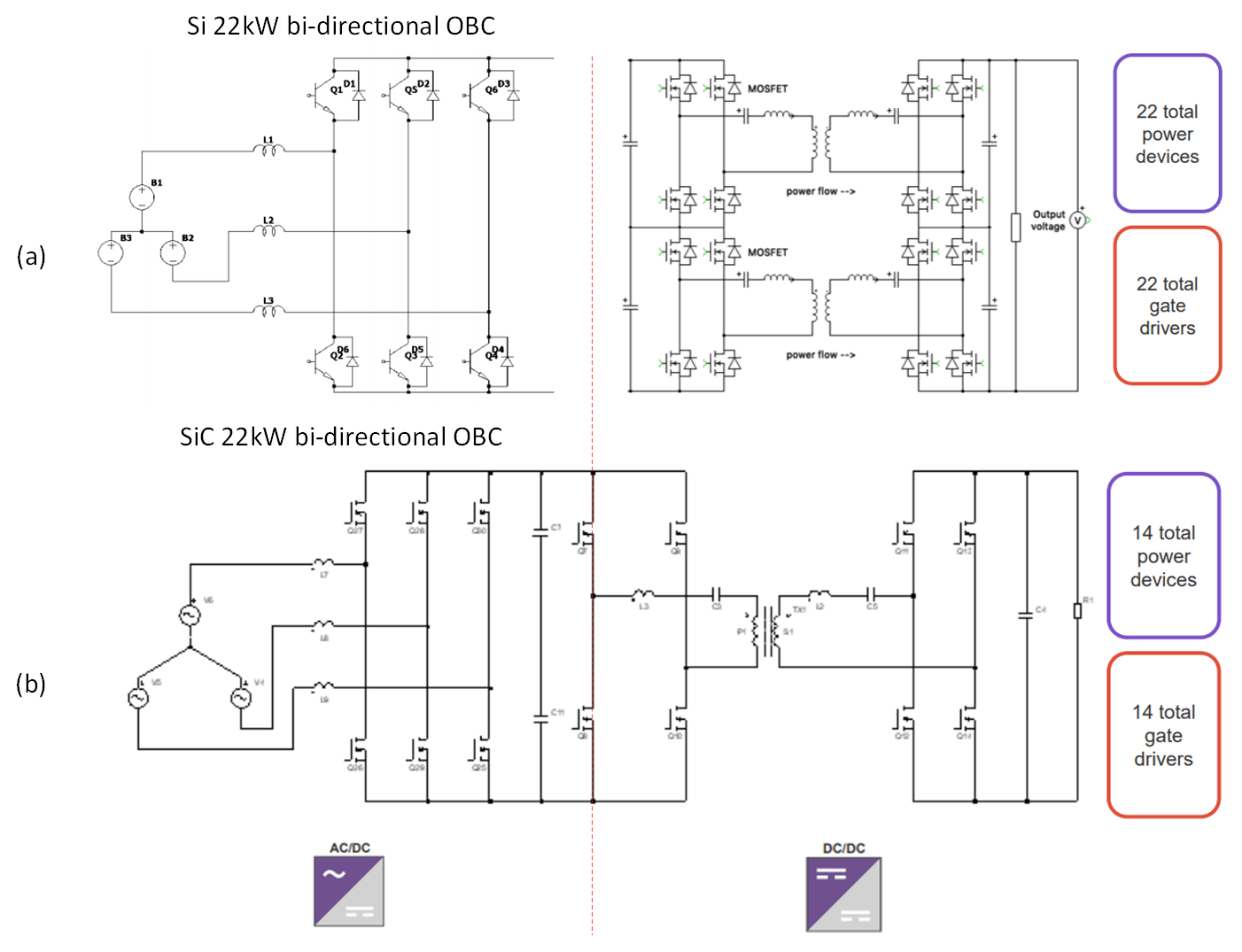

如前面图 1 所示,采用 Si 超结技术的 Si 基双向 OBC 与 Si 基 IGBT 是 SiC 双向 OBC 的主要竞争技术。但是,本段内容将说明 SiC 如何在所有相关方面(成本、尺寸、重量、功率密度、效率)超越这些技术。让我们从图 3开始,这是 Si 基和 SiC 基 22 kW 双向 OBC 的参考示意图,并排比较了功率器件和栅极驱动的数量。

表 2列出了(第一个)AC/DC 图腾柱 PFC 级和(第二个) DC/DC 双向 CLLC 谐振级的各自规格。从图表中可以明显看出,从 Si 设计转到 SiC 设计,功率器件和栅极驱动的数量都减少 30% 以上,开关频率提高一倍以上。这降低了功率转换系统的组件尺寸、重量和成本,同时提高运行效率。

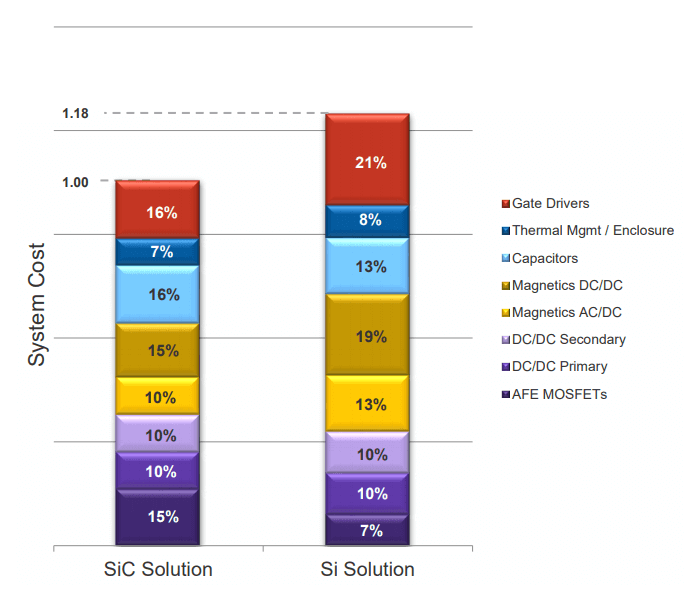

图 4 进一步细分成本节约,将其分为 Si 和 SiC 系统的成本。Si 系统比 SiC 系统高出近 20% — 这主要是由于 DC/DC 模块中有相对大量的栅极驱动和磁性元件。尽管相比单个 Si 基二极管和功率晶体管,分立式 SiC 基功率器件的成本更高。但在系统中采用时,SiC 器件的性能可减少所需元件的数量,从而降低电路元件成本以满足支持各种功率器件功能的要求。

除了成本节约之外,SiC 系统在 3 kW/L 的功率密度下可实现 97% 的峰值系统效率,而 Si OBC 仅可在 2 kW/L 的功率密度下实现 95% 的效率。这一系统效率的提升可为消费者带来每年平均 40 美元的能源节约。

表 3对比了 6.6 kW 和 22 kW 双向 OBC 的 Si 和 SiC 方案的成本、功率密度、运行节约和CO2 减排。OBC 的功率越高,所带来的节约也就越多。6.6 kW 和 22 kW 双向 SiC 基 OBC 的物料清单 BOM 成本更低,最终可为 OEM 厂商带来系统成本的降低。再加上运行节约以及由 SiC 所推动的 CO2 减排,转嫁到消费者身上的成本也将减少,进而缩小了与内燃机解决方案的价格差距,并为CO2 减排做出贡献。

Wolfspeed 在 SiC 领域的技术专长

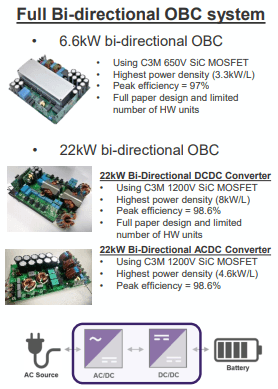

Wolfspeed 拥有 30 多年的 SiC 器件与系统的设计和开发经验,可帮助降低技术门槛,助力设计人员在其新一代 OBC 中采用出色的 SiC 基器件。Wolfspeed 提供 SiC 功率器件、SiC 系统和技术专长的丰富选择并形成组合拳,可快速开发出能在现场可靠运行的稳固耐用的设计拓扑。Wolfspeed 产品组合已可完全支持双向 OBC,以及单个 AC/DC 和 DC/DC ��级。这包括了系统效率为 97% 的 6.6 kW 双向 OBC 和效率高达 98.6% 的 22 kW 双向 OBC AC/DC和DC/DC 转换器模块(图 5)。

从完善的产品组合到详尽的工程和应用支持,以及在线模拟平台和行业专家,Wolfspeed 能为 SiC 系统的设计和开发打下全面而坚实的基础。这些已经开始在 SiC 基 OBC 应用中有所呈现,OEM 厂商可通过在其新一代设计中采用这一备受欢迎的技术而获益,同时也为客户提供物料清单 BOM 成本的节约以及由高效率设计所带来的成本降低。