高功率應用的可擴展性設計

Article

相較於傳統的矽(Si)元件,碳化矽(SiC)擁有諸多優勢,涵蓋了廣泛的功率水準和應用。憑藉碳化矽元件更高的工作溫度、更快的開關速度、更高的功率密度和更高的電壓/電流能力,碳化矽元件可輕鬆替換現有的基於矽的元件及系統。特別是當其可提供行業標準尺寸時,如 WolfPACK 功率模組系列產品。無論是想要升級系統或者新設計新,SiC都能以最低的損耗提供最高的效率和可靠性。Wolfspeed SiC 產品組合包含支援所有功率範圍的元件。650 V 至 1,700 V的分立元件可帶來靈活、低成本的多種解決方案,同時 壓接無基板設計的WolfPACK 系列能夠滿足行業標準的中等範圍功率要求。設計人員可以在 WolfPACK 模組和高功率模組之間自由選擇,從而根據其應用擴展功率,優化功率密度、簡化設計、降低系統成本、提升可靠性。

設計中採用並聯分立式 SiC MOSFET

若需要提高電流輸出能力,將功率 MOSFET並聯很常見,但有時會產生不容易解決的問題。一個重要的考慮事項是開啟閾值電壓(Vth)。當 MOSFET 的驅動特性與另一個有差異時,會出現電流不平衡,這會可能導致瞬態電流峰值和穩態電流峰值升高。

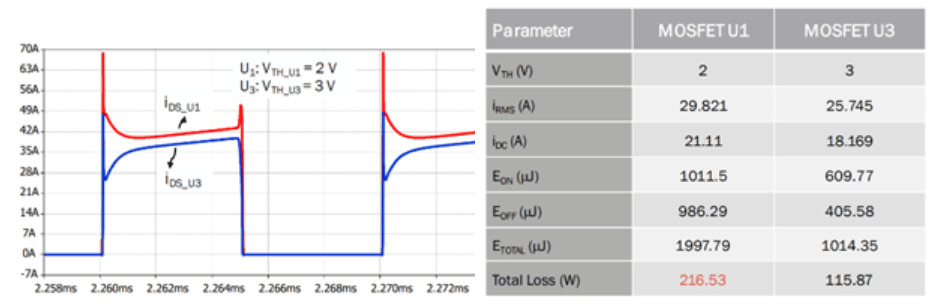

例如,圖 1 顯示了兩個並聯 MOSFET 的電流波形圖,其中一個 Vth 為 2 V,另一個 Vth 為 3 V。請注意看在開通和關斷時過沖的差異。還提供了一個表格,顯示了開關能量和損耗差異,其中,如果開啟閾值電壓存在 1 V 的差別,會導致兩個 MOSFET與總功率損耗之間顯著差異。

外部柵極電阻(通常在 1 Ω 到 10 Ω 之間)也應該盡可能一致,避免出現時序問題。柵極電阻較低的 MOSFET 的開通時間更早,同時會產生較高的開啟瞬態電流。柵極電阻較高的 MOSFET 的關斷時間稍晚,在關斷時會產生更多的損耗。雖然具有單獨的柵極電阻有助於提高可調性和每個MOSFET的最佳性能,但重要的是要瞭解這些差異如何導致損耗和時序差異。

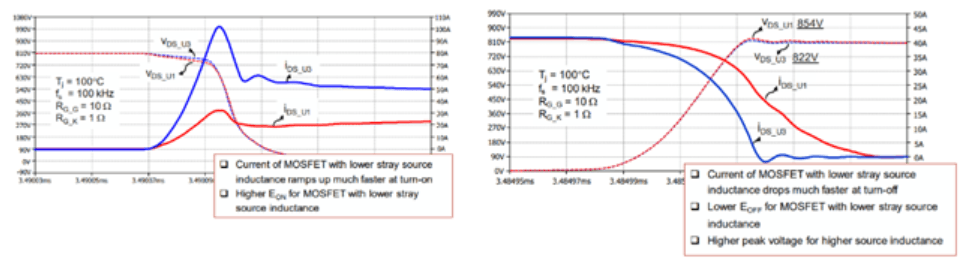

寄生電感也會帶來電流不平衡,尤其是寄生電感也不一致時(見圖 2)。這些電感是由於設計中的多種因素造成的,包括 PCB 佈局、非平衡柵極驅動以及 MOSFET 本身的固有差異。並聯的三引腳 MOSFET 源極電感不平衡會在柵極驅動回路中造成迴圈電流,這會導致柵極驅動電壓存在差異。源極雜散電感較低的 MOSFET 的電流在開啟時會更快的上上升,並產生更多的開關能量。在關斷時會更快的下降��,導致更高的 DC 和 RMS 值,以及更高的開關和總功率損耗。

除了損耗和時序差異外,源極上較大的雜散電感(加上較低的柵極電阻),這會導致柵極振盪,使MOSFET進入非常不安全的工作區域。

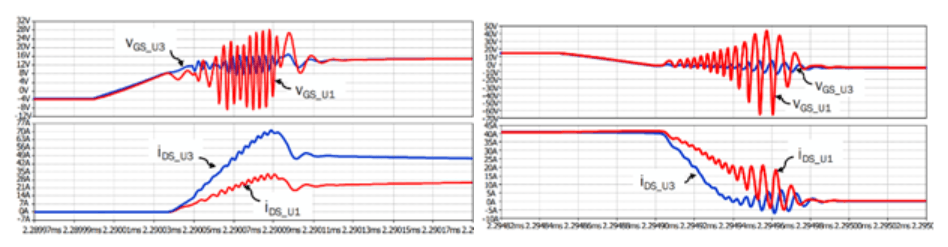

圖 3 顯示了兩個 MOSFET 在開通和關斷條件下的情況,其中一個 MOSFET 的源極電感為 2 nH,另一個為 10 nH。在本例中,共源極雜散電感較低的 MOSFET 的總開關損耗高了 19%,總功率損耗高了 18%。這是由於顯著的 di/dt 和開關能量的差異。增加 Rg 有助於能夠將振盪降低到安全值,然而,不一定能夠解決能量損耗和時序不一致的問題。

使用 60-kW DC/DC 升壓轉換器進行實驗,該轉換器使用四通道並聯 的SiC MOSFET(Wolfspeed C3M0075120K,其 RDS(on) 通常為 75 mΩ)方案,以演示特定設計或拓撲在兩顆並聯 MOSFET 的硬體差別所產生的一些差異。在本例中,從 60 個樣本元件中挑選出閾值電壓最高和最低的兩個元件。事實證明,其中一個 MOSFET(Vth 為 2.666 V,RDS(on) 為 67.96 mΩ)承載的電流比另一個 MOSFET(Vth 為 3.006 V,RDS(on) 為 81.82 mΩ)多 5%。閾值電壓和導通電阻較低會在開通和關斷時導致更高的瞬態電流,並在時序產生差異,最終導致更大的功率損耗。

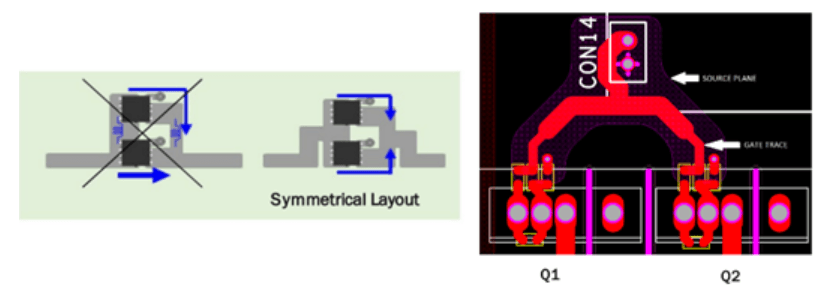

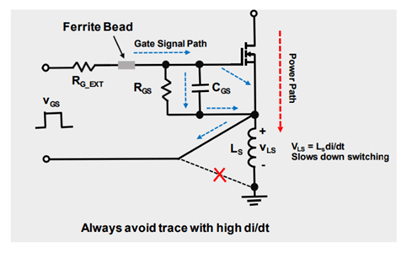

使用 120 W SEPIC LED 驅動電路進行了另一項實驗,其使用兩個並聯的 MOSFET,發現在發出驅動過程中,MOSFET 一旦開始開關就會損壞。經調查,發現PCB 佈局在其中一個 MOSFET 源極出現了額外的寄生電感。這主要是因為柵極驅動回路和電源重疊,以及佈局不對稱造成的。添加鐵氧體磁珠後,它會抑制振盪並解決問題。圖 4 顯示了 PCB 和元件佈局的一些最佳實踐,能夠防止寄生電感和敏感走線在長度上相等(並盡可能短)。

對稱的 PCB 佈局對於減少並聯開關的柵極回路中的迴圈電流非常重要,而將功率回路與柵極回路相分開,可減少源極雜散電感。同時,添加鐵氧體磁珠這樣的柵極抑制元件能夠避免柵極振盪。建議使用一顆小的Rg (用於降低開關損耗)並在柵極引腳處一顆額外的鐵氧體磁珠,以減少柵極電壓尖峰和振盪,並避免對元件造成可能的損壞。此外,在柵極和源極間添加一顆外部陶瓷電容器也能夠減輕電壓振盪現象。

圖 5 顯示了在柵極信號路徑上添加鐵氧體磁珠的原理圖,包含功率路徑,以及由於源極雜散電感帶來的感應電壓 ( = Ls di/dt) 如何降低開關速度。在使用並聯分立式 MOSFET 擴展您的設計時,瞭解這些差異及它們如何對損耗和時間造成影響是十分重要的。

如何使用 Wolfspeed 功率模組進行擴展

Wolfspeed 功率模組採用 SiC 技術,具備 SiC 分立式產品所具有的相同優勢(開關頻率、效率、更低損耗),但還具有熱和功率密度優勢所帶來的體積、重量和物料清單(BOM)成本等額外優點。由於200 kW 有源前端(AFE)系統的磁性元件更小,散熱要求更低,開關頻率提高 3 倍,減少損耗達 40%,從而能夠將無源元件物料清單成本減少高達 37%。WolfPACK 系列能夠為中等功率應用提供可擴展的低成本方案,採用熟悉的行業標準壓接針腳、無基板封裝。此外,WolfPACK 封裝結構允許靈活的配置,支援多種不同的功率水準。

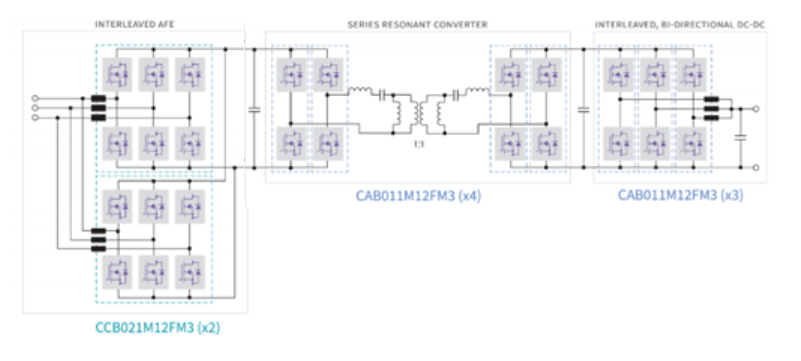

其中一個示例是電動汽車雙向電池充電器,可以擴展至合適的功率級,包含三個組成部分(見圖 6)。第一部分是交錯式AFE,能夠解決並聯 MOSFET 和電流紋波最小化面臨的挑戰。這一部分的每台設備(WolfPACK CCB021M12MF3)可以產生 25+ kW,可以根據情況進行擴展。第二部分是串聯諧振轉換器,它通過 1:1 電氣隔離和簡單的控制方案提供高效率。其能夠將損耗最小化,功率輸出達 55+ kW(使用 CAB011M12FM3),能夠為較高的功率系統實現可擴展性,僅需要調整二次側匯流排,實現自動均衡。最後一部分包含交錯雙向 DC/DC 轉換器。在此設計中,可以在電流略低於 0 A 的情況下使用臨導通模式控制,從而消除所有開通和二極體損耗,實現超過 99% 的效率。

在考慮 XM3 系列這樣的高功率模組時,需要根據開關頻率和最大電流選擇合適的模組。例如,CAB450M12XM3 能夠為 15 kHz 以下應用帶來最高的載流量/功率,而 CAB425M12XM3 適用於 15 kHz 以上的應用。CAB400M12XM3 能夠為較低的電流系統和較高頻率的應用帶來出色的成本和性能。

和其他配置一樣,需要將雜散電感最小化,從而最大化開關速度和效率。SiC 元件/模組的實際佈局對過沖有顯著影響,這是由於寄生電感會通過高 di/dt 而產生感應電壓(疊加在匯流排電壓之上)。由於 SiC 能夠實現更快的開關速度,其過衝要比 Si 高得多。所以,務必要遵循最佳佈局建議,盡可能降低任何額外的寄生電感。

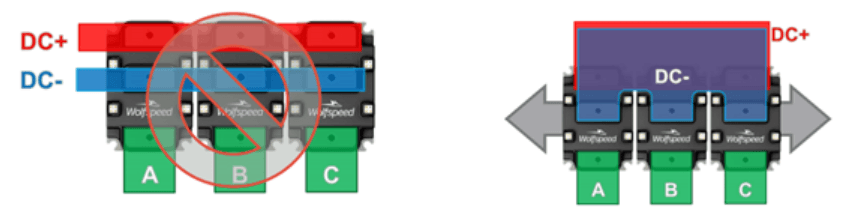

例如,直流匯流排應包含層壓銅平面,而每個模組和電容器之間的電感應相等。同時還須具有較大的表面積,幫助散熱,同時更厚的走線,盡可能減少自身電感和重疊平面以增加磁通抵消。圖 7 顯示了條行設計(不推薦)和疊層設計(推薦)的最佳時間示意圖。

XM3 逆變器在同一模組平台內提供功率可擴展性,並包含錯開的電源連接片,有助於實施簡單的疊層匯流排結構。在散熱方面,雙面 Wieland Microcool CP4012D-XP 提供了針對 XM3 模組進行物理和散熱優化的封裝。冷板能夠為全部六個模組位置提供均衡的冷卻劑流量,每個的熱阻為 0.008 ˚C/W,每個開關位置可以支援 750 W 的耗散功率。

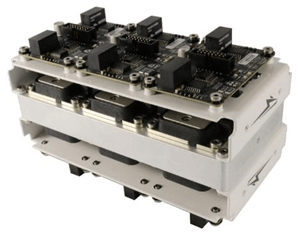

圖 8 顯示了與 Wieland CP4012D 雙面冷卻板集成的六個 XM3 功率模組(包含高密度引腳以實現最佳熱�傳導)。該設計旨在實現簡單、緊湊的系統集成,是利用 XM3 功率模組及出色熱管理性能的可擴展方案的理想示例。

對於有多個驅動器的配置,例如包含 XM3 模組的雙電源配置,時序必須一致。建議每個模組都有一個驅動器,以實現更高的驅動能力,同時也可自由控制時序。

另一個使用 XM3 功率模組的示例是雙逆變器電源回路(如圖 9 所示)。這種設置包含定制的 DC 母線電容器,該電容器具有集成的層壓匯流排,適用於兩組電源模組。其還包含專用的 DC 輸入端子、用於母線和電容器的 13 nH 低功率回路電感以及小於20 nH的總雜散電感,並且工作效率超過 98%。圖中所示的是雙逆變器系統,圖中還顯示了雙逆變器系統,該系統具輸出端子,具有可實現應用靈活性的輸出端子和多相輸出,可用作雙逆變器或並聯以獲得更高的輸出電流。

雙逆變器系統作為雙逆變器可提供每相 375 A 的電流,作為單逆變器提供每相 750 A 的電流。在與競爭技術(Si IGBT)相比時,輸出功率能力超過其 2 倍(配置為雙逆變器),整體功率密度高了 3.6 倍。

結論

因此,功率模組平台(Wolfspeed WolfPACK 和 XM3 模組)能夠為中�高功率應用帶來靈活、可擴展的解決方案。通過簡化佈局和組裝最大限度提高了功率密度,同時借助交錯設計、功率級模組化、簡單對稱的匯流排以及可輕鬆實現模組並聯的時序可配柵極驅動器實現可擴展的系統/平台。模組化和分立式方案均能夠實現功率可擴展,但重要的是要注意,對稱佈局/設計、最小化雜散電感對於實現最佳效率、電流平衡和相同功率分配至關重要。